Финские парни предлагают профилированный брус |

Из хвойных пород в строительстве используются сосна, ель, лиственница, пихта, кедр. Для изготовления несущих конструкций больше подходят сосна и лиственница, в отличие от ели и пихты они меньше подвержены гниению. В европейской стройиндустрии из-за своей распространенности первое место занимает сосна. Лиственные породы в дело идут значительно реже, из них наиболее применимы дуб, ясень, бук, береза, осина.

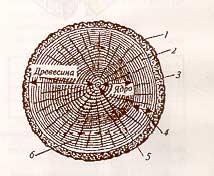

Если внимательно рассмотреть поперечный разрез ствола дерева (рис. 1), то можно различить следующие основные части - сердцевину(5), древесину, камбий(2) и кору(1). Сердцевина - тонкая <трубка> в самом центре ствола, она имеет малую прочность и легко загнивает. Древесина (часть ствола от луба(3) до сердцевины) в поперечном разрезе представляет собой ряд концентрических (годичных) колец вокруг сердцевины.

В процессе роста дерева стенки клеток древесины, примыкающей к сердцевине, постепенно изменяют свой состав, пропитываясь у хвойных пород смолой, а у лиственных - дубильными веществами. Движение соков в этой части ствола прекращается, древесина становится более твердой и менее подверженной загниванию. Эту часть ствола у хвойных пород называют ядром, а у других - спелой древесиной. Часть более молодой древесины, которая расположена ближе к коре (в ней еще есть живые клетки), называется заболонью(4). Она имеет большую влажность, относи-тельно легко загнивает, отличается малой прочностью, подвержена значительной усушке и склонна к короблению. Породы, у которых ядро отличается от заболони более темной окраской и меньшей влажностью, относят к ядровым (сосна, лиственница, дуб, кедр и др.), У спело-древесных пород (ель, пихта, бук, липа и др.) центральная часть ствола отличается от заболони только меньшей влажностью. У заболонных пород (береза, клен, ольха, осина и др.) значительного различия между центральной и наружной частями ствола заметить невозможно.

Столь подробное описание макроструктуры дерева понадобится в дальнейшем, чтобы понять, какая цель преследуется оцилиндровкой бревен ядровых пород - сосны и лиственницы. По своей микроструктуре древесина является естественным полимером, образующие ее клетки-волокна имеют трубчатую форму и направлены вдоль ствола. Благодаря этому древесина обладает целым рядом достоинств - высокой прочностью, упругостью, малой плотностью, а следовательно, и малым весом, низкой теплопроводностью, стойкостью к воздействию химически агрессивных сред, природной декоративностью, легкостью и простотой обработки и монтажа. Особое значение имеют теплоизоляционные свойства древесины: низкая тепло-проводность - ее бесспорное достоинство (см. таблицу). Важнейшей характеристикой теплоизоляционных свойств кон- струкции является величина термосопротивления, устанавливающая связь между физическими свойствами материала и толщиной его слоя. Она определяется как отношение толщины слоя материала к его коэффициенту теплопроводности.

Коэффиценты теплопроводности основных строительных материалов.

| Материал | Плотность кг/куб, м | Коэффициент теплопроводности, Вт/м`C |

| Железобетон | 2500 | 2.04 |

| Пенобетон | 1000 | 0.47 |

| Кладка из сплошного кирпича: глиняного cиликатного керамического | 1800 1800 1200 | 0.81 0.87 0.52 |

| Сосна и ель: вдоль волокон поперек волокон | 500 500 | 0.35 0.18 |

Чем больше термосопротивление материала, из которого построен дом, тем он теплее.

Превосходство дерева над кирпичом по теплоизоляционным свойствам очевидно : кирпичная стенка толщиной 510 мм (в два кирпича) имеет почти такое же термосопротивление, как и стена из деревянного бруса толщиной 100 мм.Однако наряду с достоинствами у древесины есть недостатки: анизотропия (ее свойства резко отличаются вдоль и поперек волокон), пороки структуры, гигроскопичность и, как следствие, влажностные деформации, загниваемость и возгораемость.

Наиболее существенно на эксплуатационных свойствах деревянных конструкций сказываются гигроскопичность, загниваемость и возгораемость. Для уменьшения их отрицательного влияния в первую очередь применяют сушку, пропитку древесины антисептиками или антипиринами, а также меры по предотвращению увлажнения конструкций в процессе эксплуатации (защита от атмосферных осадков; изоляция от грунта, камня, бетона; устройство хорошей естественной вентиляции и т. д.). В настоящее время для антисептической и антипириновой обработки древесины применяется состав КСД, пришедший на смену ранее широко применявшимся пропиточным составам МС, ПП, ППЛ. Из века в век на Руси искусно рубили деревянные строения, подгоняя бревно к бревну, комель к вершинке, искусно устраняя таким образом естественный сбег древесного ствола. С расширением масштабов строительства потребовалось упрощение технологического процесса. Решение пришло в виде оцилиндрованного бревна (с одинаковым диаметром по всей его конструкционной длине) и строганного - бруса.

Механизированные технологии оцилиндровывания применялись в России и за рубежом уже в начале века. Деревянные дома из-за сокращения числа операций при сборке стали проще и быстрее строить, кроме того, использование оцилиндрованного бревна позволило при сборке создать более жесткую конструкцию. Так как бревно к бревну подгоняется плотнее, улучшаются теплоизоляционные свойства стен, а само здание выглядит эстетичнее.

Для изготовления оцилиндрованного бревна и профилированного бруса, пришедшего на смену обычному четырех-кантному, в основном используется сосна. При оцилиндровке этой классической ядровой породы срезается более рыхлая заболонь и остается более твердое, пропитанное смолой ядро. Бревно от этого только выигрывает. На рис. 2 показаны варианты разметки пиловочника под оцилиндрованное бревно и профилированный брус.

Срезание заболони приводит еще к одному положительному эффекту - уменьшению ширины трещин при высыхании, что, в свою очередь, улучшает теплоизоляцию стен. С растрескиванием бревен борются целенаправленно, провоцируя появление трещин в вертикальной плоско-сти. Для этого вдоль бревна делают неглубокий вертикальный пропил.

При оцилиндровке, а также при изготовлении профилированного бруса достигается высокая чистота обрабатываемой поверхности, древесина становится чрезвычайно гладкой, что позволяет не применять дополнительные материалы для внутренней и внешней отделки зданий и, следовательно, избежать лишних затрат.

Законодателями мод в производстве оцилиндрованного бревна, профилированного бруса и строительстве из них домов считают финские фирмы.

рис.3

Профиль оцилиндрованного бревна, производимого ведущими фирмами, да-лек от традиционного круглого профиля (на рис. 3 показаны традиционные профили оцилиндрованного бревна и профилированного бруса, а на рис. 4 -профили фирмы Honka). Современные профили имеют специальные клиновые замки, которые вместе с утеплителем, за-кладываемым между бревнами, надежно защищают дом от ветра и влаги.

рис.4

При возведении зданий из оцилиндрованного бревна и профилированного бруса для скрепления конструкций применяют (как и при традиционных технологиях сборки) нагели, болты, шпильки, скобы, а также регулируемые анкеры. Собранный дом обязательно дает осадку, но она гораздо меньше, чем у дома из обычных бревен. Снижению величины осадки способствует принудительная стяжка конструкции. Поскольку дом сделан из хорошо обработанного материала, он в основном не требует дополнительной отделки, в нем можно жить почти сразу после его возведения.

Естественная текстура древесины создает особый рисунок стен, а поскольку используется древесина эксплуатационной влажности, то дом сразу можно окра-сить снаружи. Это дополнительно предохраняет древесину от проникновения влаги.

Деревянный дом из оцилиндрованного бревна и профилированного бруса быстро возводим и экологичен, он сочетает в себе сравнительно низкую стоимость с высокими эксплуатационными характеристиками. Естественная красота дерева и фантазия архитектора позволяют создавать из этого материала по- современному комфортные заго-родные дома и коттеджи. Все вышеперечисленное сделало эти деревянные дома очень популярными как за рубежом, так и у нас в стране.

Михаил Анин, журнал «Современный дом»

Комментариев нет:

Отправить комментарий